خط فرآوری مربای صنعتی

اینخط تولید مربای صنعتیقابل پیکربندی برای:

• مربای توت فرنگی، مربای زغال اخته، مربای تمشک، مربای زردآلو، مربای هلو، مربای سیب

• مارمالاد مرکبات (با پوست پرتقال/لیمو)

• مرباهای میوه مخلوط و اسپریهای میوه

• مربای یکدست (بدون تکه) یا مربا با تکههای میوه

• پایه مربای صنعتی برای تولیدکنندگان نانوایی، لبنیات، بستنی و دسر

گزینههای مواد اولیه:میوه تازه، میوه یخ زده، پوره میوه، کنسانتره میوه، پایههای میوه مخلوط.

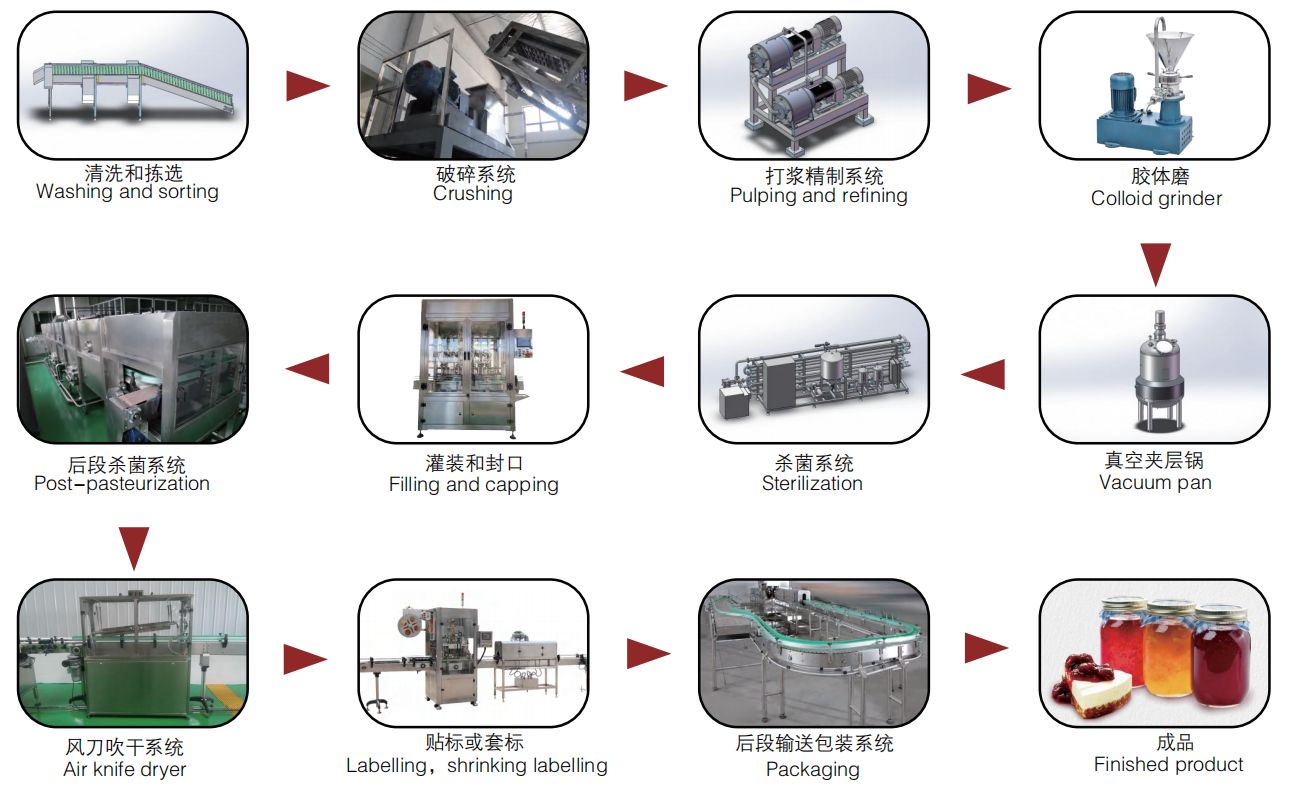

مسیر الف: از میوه تازه (برای کارخانههای فرآوری میوههای فصلی)

دریافت → شستشو → مرتبسازی → خردایش → پیشگرمایش-خمیرسازی و استخراج و پالایش → پخت رقیقسازی در خلاء → هموژنایزر اختیاری → استریلیزاسیون → پر کردن و درببندی → نوار نقاله و بستهبندی

مسیر ب: از پوره یا کنسانتره (برای تولید پایدار در تمام طول سال)

تغذیه پوره/کنسانتره → پخت در خلاء و رقیقسازی → استانداردسازی (بریکس/pH/جامدات) → هموژنایزر (اختیاری) → استریلیزاسیون (در صورت نیاز) → پر کردن و بستهبندی

اینکه کدام مسیر مناسبتر است، به موجودی میوه، پیچیدگی SKU، استراتژی ماندگاری و گزینههای بستهبندی بستگی دارد.

۱) آمادهسازی پایه میوه (عملکرد + بافت پایه)

کیفیت مربا با پایه میوه شروع میشود. این بخش بر اساس نوع میوه برای کنترل موارد زیر پیکربندی شده است:

• الزامات حذف دانه/پوست

• مشخصات الیاف و ذرات (احساس دهانی، قابلیت پخش شدن، رفتار ژل)

• بازده خمیر کاغذ و بازیابی مواد جامد

• پایداری فرآیند پاییندستی (گرفتگی کمتر، ویسکوزیته پایدارتر)

چرا مهم است: پایه میوه ناهمگون به معنای مربای ناهمگون است - مهم نیست که مرحله پخت چقدر خوب باشد.

۲) فرمولاسیون و ترکیب (موتور تکرارپذیری)

مربای صنعتی نیاز به انحلال و پراکندگی دقیق دارد:

• استراتژی انحلال شکر (برای کاهش خطرات تبلور)

• گزینههای پراکندگی پکتین/هیدروکلوئید (برای جلوگیری از توده شدن و ایجاد "چشم ماهی")

• دوز اسید برای ثابت نگه داشتن pH در پنجره ژل

• تنظیم دوز طعم اختیاری و مدیریت ریزمغذیها

• سبک اختلاط انتخاب شده برای ویسکوزیته و حساسیت به ذرات

اینجاست که شما قبل از تمرکز، دستور غذا را «قفل» میکنید.

۳) پخت و پز در خلاء / تغلیظ (هسته مربا با کیفیت)

پخت تحت خلاء معمولاً برای مربای صنعتی انتخاب میشود زیرا از موارد زیر پشتیبانی میکند:

• دمای جوش پایینتر برای حفظ بهتر طعم و رنگ

• حذف کارآمد آب برای رسیدن به بریکس هدف

• ویسکوزیته قابل پیشبینی و کنترل تاریخچه حرارتی

• کاهش خطر پخت بیش از حد در مقایسه با جوشاندن در جو (وابسته به فرآیند)

گزینههای پیکربندی به ظرفیت و نیازهای تغییر SKU شما بستگی دارد.

۴) کنترل بهداشت و پایداری محصول (استریلیزاسیون و ماندگاری)

بسته به محصول، بستهبندی و توزیع شما، بخش پایداری/بهداشت ممکن است شامل موارد زیر باشد:

• مراحل کفسازی/کاهش هوا در صورت نیاز (ظاهر، کنترل اکسیداسیون، پایداری پر شدن)

• انتخاب عملیات حرارتی برای دستیابی به اهداف میکروبی (فرآیند به دستورالعمل و مقررات بستگی دارد)

• انتقال بهداشتی و کنترل دما به داخل بخش پرکن

این بخش اغلب چیزی است که «کار در آزمایشگاه» را از «کار در کارخانه، هر روز» جدا میکند.

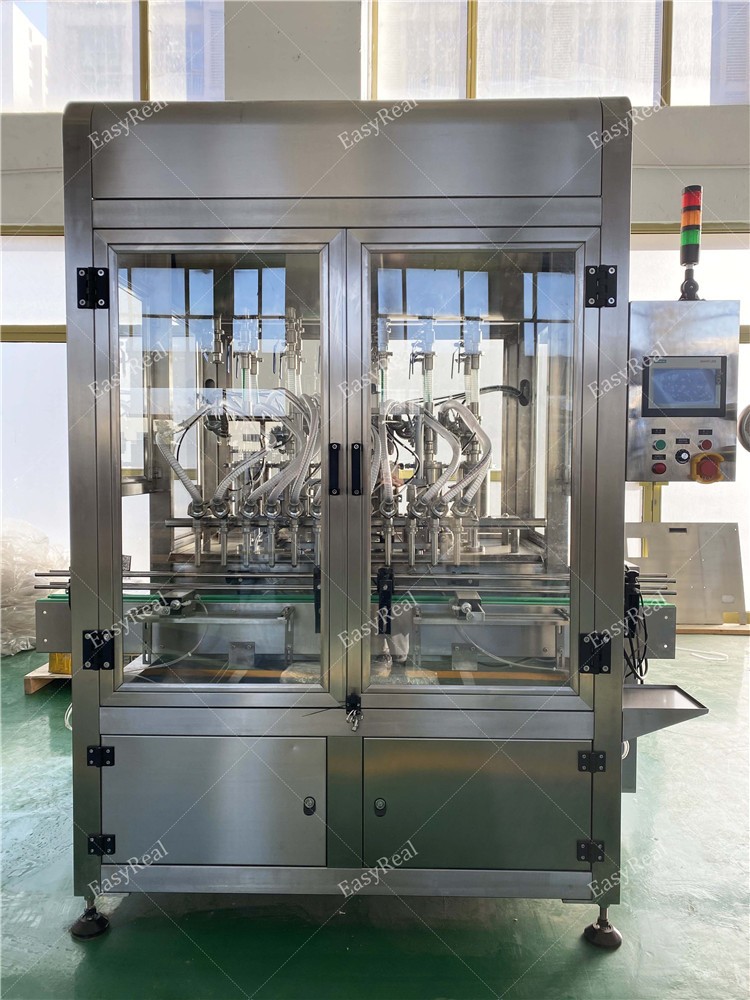

۵) پر کردن و بسته بندی

قالب بستهبندی، دمای پر شدن، بازه ویسکوزیته و منطق خنکسازی را تعیین میکند. گزینههای رایج:

• پر کردن شیشه با دربهای پیچی/پیچشی

• فنجان/ظرف برای سرو غذا

• کیسه/ساشه برای بستههای غذایی (اختیاری)

اگر از قبل تجهیزات پرکن/بستهبندی دارید، خط تولید را میتوان با نقاط رابط واضح طراحی کرد تا داراییهای موجود شما را یکپارچه کند.

یک خط تولید مربای کامل معمولاً از این ماژولهای کاربردی (که متناسب با محدوده پروژه شما پیکربندی شدهاند) ساخته میشود:

• دریافت و آمادهسازی میوه (اختیاری)

• خردایش و پیش گرم کردن

• استخراج/پالایش خمیر کاغذ

• مخازن اختلاط و فرمولاسیون

• سیستم پخت/غلظت رقیقسازی در خلاء

• هموژنایزر، کنترل اختیاری هوا/کف (اختیاری در صورت نیاز)

• بخش کنترل پایداری حرارتی/بهداشت استریلیزاسیون (در صورت نیاز)

• مخازن بافر و پمپاژ انتقال بهداشتی

• پر کردن، درب بندی، پاستریزاسیون و بسته بندی/درب بندی و خنک سازی

• سیستم CIP

• لولهکشی، شیرآلات و ابزار دقیق بهداشتی و آماده

• مدیریت دستور پخت/نقطه تنظیم توسط PLC و HMI زیمنس برای تکرارپذیری

طراحی شده برای محصولات با ویسکوزیته بالا و چسبنده

مربا محصولی با جامدات و ویسکوزیته بالا است. اندازه سیستم و طراحی همزن/انتقال برای رسیدگی به موارد زیر انتخاب میشوند:

• غلظت بالای قند

• جامدات و ذرات میوه

• تغییرات ویسکوزیته در طول غلظت

• جریان پایدار برای پر کردن

کنترل بهتر اهداف کلیدی کیفیت

این خط برای کنترل و مستندسازی موارد زیر طراحی شده است:

• منحنی غلظت و بریکس هدف °

• پنجره pH/اسید و منطق پایداری ژل

• محدوده ویسکوزیته برای پایداری پر شدن و نگهداری

• اندازه ذرات میوه/مشخصات فیبر (بر اساس نوع میوه)

طراحی بهداشتی و تعویض کارآمد

• طرحبندی بهداشتی و اتصالات بهداشتی برای عملیات مربوط به مواد غذایی

• ساختار آماده برای CIP برای کاهش زمان از کار افتادگی و پشتیبانی از کارخانههای چند واحدی (Multi-SKU)

• دسترسی آسان و ملاحظات نظافت برای محصولات چسبنده و غنی از قند

برای پیشنهاد پیکربندی و اندازه صحیح، لطفاً به اشتراک بگذارید:

۱. نوع میوه (یا میوهها) و اینکه آیا دانهها/پوست میوه باید جدا شوند یا خیر

۲. محصولات هدف: مربا، مارمالاد، مربا؛ میوههای صاف در مقابل تکههای میوه

۳. بریکس هدف، محدوده pH و بافت/ویسکوزیته مورد نظر

۴. هدف ظرفیت (کیلوگرم در ساعت یا شیشه در ساعت)، زمان کارکرد روزانه، تعداد SKU/تعداد دفعات تغییر

۵. قالب بستهبندی و الزامات ماندگاری

۶. تأسیسات موجود (بخار، برق، آب، هوای فشرده) و محدودیتهای طرحبندی

۷. تجهیزات موجودی که میخواهید برای برنامهریزی ادغام نگه دارید (اجاق گاز/پرکننده/بستهبندیکننده)

Q1: تفاوت بین دستگاه مربا و خط پردازش مربا چیست؟

دستگاه مربا یک واحد واحد است (مثلاً اجاق گاز). خط فرآوری مربا یک سیستم کامل است که شامل آمادهسازی پایه میوه، رقیقسازی، استریلیزاسیون و یکپارچهسازی بستهبندی میشود.

Q2: آیا خط تولید میتواند مربا را با تکههای میوه حمل کند؟

بله. این فرآیند را میتوان طوری پیکربندی کرد که از یکپارچگی قطعه محافظت کرده و پایداری (ضد شناور/غرق شدن) را از طریق جابجایی ملایم و تنظیم ویسکوزیته بهبود بخشد.

س 3: چرا معمولاً در تولید مربای صنعتی از پخت تحت خلاء استفاده میشود؟

پخت تحت خلاء میتواند دمای جوش را کاهش داده و به حفظ طعم/رنگ کمک کند و در عین حال کنترل غلظت و بافت نهایی (وابسته به پیکربندی) را بهبود بخشد.

Q4: آیا می توانید مارمالاد را در همان خط تولید کنید؟

بله. مارمالاد اغلب نیاز به جابجایی پوست و کنترل پخت/مخلوطسازی متناسب دارد؛ خط تولید را میتوان بر این اساس پیکربندی کرد.

س5: آیا این خط تولید میتواند مربای کمقند را پشتیبانی کند؟

میتواند، اما قند کاهشیافته نیاز به کنترل دقیقتر سیستمهای ژل، جامدات و pH دارد. اهداف فرمولاسیون خود را مشخص کنید تا بتوان بازه فرآیند را به درستی مهندسی کرد.

Q6: آیا میتوانیم این را با خط پرکن موجود خود ادغام کنیم؟

بله. بسیاری از کارخانهها پرکنندهها/بستهبندیهای موجود را حفظ کرده و هسته پردازش را ارتقا میدهند. ما نقاط رابط (پنجره دمایی، محدوده ویسکوزیته، انتقال بهداشتی، استراتژی CIP) را برای ادغام روان تعریف میکنیم.